کویل آبگرم یکی از مهم ترین اجزای سیستم های گرمایشی و تهویه مطبوع است که وظیفه انتقال حرارت از آب داغ به جریان هوای عبوری را بر عهده دارد. این کویل ها معمولاً از لوله های مسی یا فولادی و فین های آلومینیومی ساخته می شوند تا بیشترین تبادل حرارتی را در کمترین زمان ممکن انجام دهند. اما در طول زمان و به دلایل مختلف، ممکن است کویل دچار نشتی یا زنگ زدگی شود؛ مشکلی که نه تنها عملکرد سیستم را مختل می کند، بلکه می تواند خسارات مالی قابل توجهی نیز ایجاد نماید.

نشانه های اولیه نشتی یا زنگ زدگی در کویل آبگرم اغلب نادیده گرفته می شوند، در حالی که شناسایی زودهنگام آن ها می تواند از خرابی کامل کویل یا حتی کل سیستم جلوگیری کند. از جمله این علائم می توان به کاهش تدریجی دمای خروجی هوا، رطوبت غیرعادی در اطراف دستگاه، تغییر رنگ فین ها، وجود لکه های زرد یا قهوه ای در بدنه کویل و صدای غیرمعمول در هنگام کارکرد سیستم اشاره کرد.

در بسیاری از ساختمان ها، اپراتور یا تعمیرکار تنها زمانی به وجود مشکل پی می برد که سیستم گرمایشی کارایی خود را از دست داده یا فشار مدار کاهش یافته است. در این مقاله به طور جامع به بررسی دلایل نشتی و زنگ زدگی در کویل آبگرم پرداخته می شود تا درک درستی از این پدیده و روش های پیشگیری از آن به دست آید.

دلایل اصلی نشتی در کویل آبگرم

نشتی در کویل آبگرم معمولاً نتیجه مجموعه ای از عوامل فیزیکی، شیمیایی و مکانیکی است. اگرچه ظاهر مشکل ساده به نظر می رسد، اما در واقع نشتی می تواند نشانه ای از اختلالات عمیق تر در طراحی، نصب یا نگهداری سیستم باشد.

خوردگی داخلی لوله ها

یکی از اصلی ترین علل نشتی کویل آبگرم، خوردگی داخلی لوله ها است. وقتی آب در حال گردش دارای اکسیژن محلول یا یون های خورنده (مانند کلر، سولفات یا نیترات) باشد، واکنش های شیمیایی بین فلز لوله و این مواد به تدریج منجر به اکسید شدن فلز و تشکیل حفره های ریز در دیواره داخلی می شود. این حفره ها در ابتدا بسیار کوچک اند، اما به مرور زمان به ترک ها و در نهایت به نشتی تبدیل می شوند.

خوردگی داخلی معمولاً در کویل هایی با آب تغذیه تصفیه نشده یا بدون سیستم حذف سختی آب بیشتر رخ می دهد. در این حالت رسوب و خوردگی توأمان پیش می روند؛ به طوری که رسوبات نمکی روی سطح لوله ها جمع شده و موجب افزایش موضعی دما و تخریب سریع تر فلز می شوند. در سیستم های قدیمی که از لوله های فولادی گالوانیزه استفاده شده، احتمال بروز این نوع خوردگی بسیار بالاتر است.

فشار بیش از حد در سیستم

افزایش فشار داخلی نیز از دلایل رایج نشتی در کویل ها محسوب می شود. زمانی که فشار مدار گرمایش از حد مجاز بالاتر رود، لوله ها دچار تنش مکانیکی می شوند. این فشار اضافی ممکن است ناشی از عملکرد نادرست پمپ سیرکولاتور، بسته بودن مسیر بازگشت آب، یا عدم تنظیم شیر اطمینان باشد.

در سیستم هایی که دارای نوسانات شدید دمایی هستند، انبساط حرارتی مداوم نیز به خستگی فلز و ایجاد ترک های مویی در محل اتصالات لحیم کاری یا جوش منجر می شود. این ترک ها در طول زمان به نقاط نشتی تبدیل می گردند و در نهایت کارایی کویل را کاهش می دهند.

کیفیت پایین آب در گردش

پایین بودن کیفیت آب در گردش می توان یک عامل بروز نشتی در کویل آبگرم باشد. آب در گردش اگر دارای سختی بالا یا آلودگی شیمیایی باشد، به یکی از مخرب ترین عوامل برای کویل تبدیل می شود. رسوب ناشی از کلسیم و منیزیم به تدریج روی سطح داخلی لوله ها جمع شده و انتقال حرارت را مختل می کند. در نتیجه دمای فلز افزایش یافته و خوردگی تسریع می شود.

همچنین در آب هایی که pH کمتر از ۷ دارند، خاصیت اسیدی موجب انحلال تدریجی فلز می گردد. این مسئله در مناطق با آب شهری اسیدی یا مناطقی که از چاه های دارای مواد معدنی استفاده می کنند، بسیار رایج است.

برای درک بهتر تأثیر کیفیت آب بر عمر کویل، جدول زیر مقایسه ای از پارامترهای مهم را نشان می دهد:

| پارامتر | مقدار مطلوب | تأثیر در صورت افزایش | تأثیر در صورت کاهش |

| pH آب | 7 تا 8.5 | تشدید خوردگی در صورت اسیدی بودن | افزایش رسوب در صورت قلیایی بودن زیاد |

| سختی کل (ppm) | 80–120 | تشکیل رسوب در لوله ها | کاهش بازده انتقال حرارت |

| اکسیژن محلول (mg/L) | کمتر از 0.5 | افزایش احتمال اکسیداسیون | – |

| کلریدها (mg/L) | کمتر از 50 | خوردگی حفره ای (pitting corrosion) | – |

استفاده از متریال نامناسب در ساخت کویل

یکی دیگر از عوامل اصلی بروز نشتی، استفاده از مواد اولیه ضعیف یا نامتناسب با شرایط کاری سیستم است. برخی تولیدکنندگان برای کاهش هزینه ها از لوله های مسی نازک، آلیاژهای بی کیفیت یا فین های آلومینیومی بازیافتی استفاده می کنند که مقاومت کمی در برابر فشار و خوردگی دارند.

در شرایطی که سیستم در معرض دمای بالا یا آب حاوی مواد شیمیایی قرار گیرد، چنین کویل هایی به سرعت دچار تغییر رنگ، نازک شدن دیواره ها و نهایتاً نشتی می شوند. انتخاب صحیح متریال با توجه به نوع سیال، دما و محیط نصب، نخستین گام برای افزایش عمر مفید کویل است.

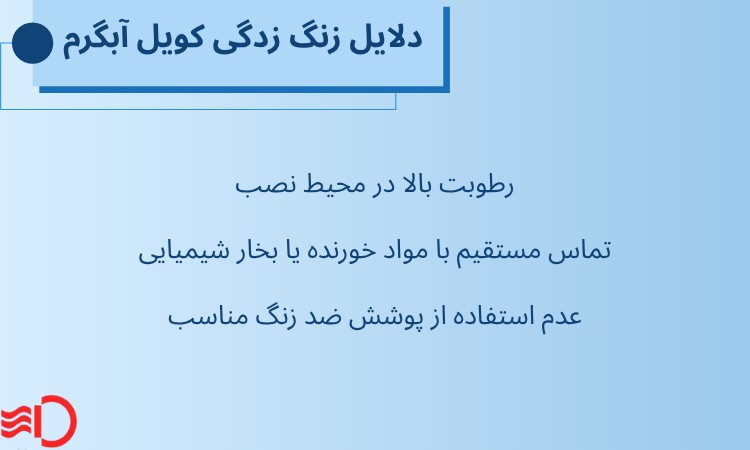

دلایل زنگ زدگی کویل آبگرم

زنگ زدگی کویل پدیده ای است که هم از داخل و هم از بیرون لوله ها می تواند اتفاق بیفتد. در واقع زنگ زدگی نوعی خوردگی سطحی است که در اثر تماس مداوم فلز با اکسیژن و رطوبت شکل می گیرد. این پدیده نه تنها ظاهر کویل را تخریب می کند بلکه به مرور زمان موجب تضعیف ساختار و در نهایت نشتی می شود.

رطوبت بالا در محیط نصب

اگر کویل آبگرم در محیطی نصب شود که رطوبت نسبی بالا دارد (مانند موتورخانه های بدون تهویه مناسب یا محل هایی که بخار آب دائماً در فضا وجود دارد)، فلزات به راحتی اکسید می شوند. در این شرایط، بخار آب به سطح خارجی لوله ها می چسبد و در تماس با اکسیژن هوا باعث تشکیل زنگ آهن یا اکسید مس می شود.

در سیستم هایی که عایق بندی لوله ها ناقص است، رطوبت می تواند در زیر عایق جمع شود و خوردگی پنهان به وجود آورد. به همین دلیل، بررسی دوره ای عایق ها و کنترل تهویه محیط نصب اهمیت زیادی دارد.

تماس مستقیم با مواد خورنده یا بخار شیمیایی

در برخی صنایع یا ساختمان ها، هواساز و کویل در مجاورت بخارات شیمیایی مانند کلر، اسیدها یا آمونیاک قرار دارند. این مواد با فلز کویل واکنش داده و باعث زنگ زدگی سریع یا حتی سوراخ شدن لوله ها می شوند. این نوع خوردگی که اصطلاحاً خوردگی شیمیایی یا شیمیایی سطحی نام دارد، معمولاً در محیط های صنعتی یا آزمایشگاهی دیده می شود.

برای جلوگیری از این نوع آسیب، باید محیط نصب کویل را از منابع مواد خورنده جدا کرد یا از پوشش های مقاوم در برابر مواد شیمیایی استفاده نمود.

عدم استفاده از پوشش ضد زنگ مناسب

پوشش های محافظ مانند رنگ های اپوکسی، گالوانیزه یا نیکل کاری، نقش حیاتی در حفاظت فلزات در برابر اکسیداسیون دارند. اما در بسیاری از پروژه ها این لایه محافظ یا وجود ندارد یا به صورت غیراصولی اجرا شده است. نبود پوشش ضدزنگ مناسب موجب تماس مستقیم فلز با رطوبت و اکسیژن می شود و فرآیند زنگ زدگی را تسریع می کند.

در مواردی که کویل در محیط های مرطوب یا نزدیک به دریا نصب می شود، استفاده از پوشش اپوکسی با ضخامت بالا یا آند فداشونده (sacrificial anode) می تواند عمر مفید سیستم را چند برابر کند.

روش های پیشگیری از نشتی و زنگ زدگی

پیشگیری از نشتی و زنگ زدگی در کویل آبگرم، نه تنها باعث افزایش عمر مفید تجهیزات می شود بلکه از هزینه های تعمیرات سنگین و توقف عملکرد سیستم جلوگیری می کند. با اجرای چند اقدام اصولی می توان خطر خوردگی، زنگ زدگی و نشتی را به حداقل رساند.

استفاده از آلیاژهای مقاوم مانند استنلس استیل

یکی از مؤثرترین راهکارهای افزایش دوام کویل، استفاده از آلیاژهای مقاوم در برابر خوردگی مانند استنلس استیل (Stainless Steel) است. این نوع فولاد به دلیل داشتن درصد بالای کروم و نیکل، در برابر اکسیداسیون و زنگ زدگی مقاومت بسیار بالایی دارد. وقتی سطح فلز در معرض هوا قرار می گیرد، کروم موجود در آلیاژ با اکسیژن واکنش داده و لایه ای نازک از اکسید کروم تشکیل می دهد که به عنوان سد محافظ از تماس بیشتر اکسیژن با فلز جلوگیری می کند.

در سیستم هایی که آب در گردش دارای خاصیت اسیدی یا نمک بالا است، کویل استنلس استیل به مراتب عملکرد بهتری نسبت به کویل های مسی یا فولادی معمولی دارند. همچنین در محیط های صنعتی که احتمال تماس بخارهای شیمیایی با کویل وجود دارد، استفاده از آلیاژهای مقاوم می تواند عمر مفید تجهیزات را چندین برابر کند. هرچند هزینه اولیه ساخت کویل استیل کمی بالاتر است، اما در بلندمدت این انتخاب از نظر اقتصادی به صرفه تر خواهد بود.

کنترل کیفیت آب در سیستم گرمایشی

کیفیت آب در گردش نقشی حیاتی در جلوگیری از خوردگی و نشتی کویل دارد. اگر آب دارای سختی بالا باشد، به سرعت رسوباتی از جنس کربنات کلسیم و منیزیم بر سطح لوله ها تشکیل می شود. این رسوبات انتقال حرارت را کاهش داده و باعث افزایش دمای موضعی در دیواره لوله می شوند که در نهایت به خوردگی حرارتی و ترک منجر می شود.

برای جلوگیری از این پدیده، باید از سیستم های تصفیه آب و سختی گیر رزینی یا مغناطیسی استفاده شود. علاوه بر آن، تنظیم دقیق pH آب در محدوده ی ۷ تا ۸.۵ اهمیت زیادی دارد؛ زیرا آب اسیدی موجب خوردگی سریع و آب بیش ازحد قلیایی باعث رسوب گذاری شدید می شود. استفاده از مواد ضدخوردگی و بازدارنده های شیمیایی نیز می تواند به حفظ تعادل شیمیایی آب کمک کند.

در سیستم های بزرگ صنعتی، آزمایش دوره ای آب در گردش توسط آزمایشگاه های معتبر توصیه می شود تا میزان اکسیژن محلول، کلریدها، سولفات ها و هدایت الکتریکی آن در محدوده مجاز باقی بماند.

سرویس و شست و شوی دوره ای کویل

یکی دیگر از ارکان مهم پیشگیری از نشتی کویل آبگرم، سرویس و شست وشوی منظم آن است. گردوغبار، رسوب، چربی و ذرات معلق به مرور زمان روی فین ها و سطح لوله ها انباشته می شوند و جریان هوا و انتقال حرارت را مختل می کنند. این وضعیت باعث افزایش دمای کاری کویل و در نتیجه تشدید خوردگی از داخل و بیرون می شود.

شست وشوی کویل باید با محلول های مخصوص و بدون اسید قوی انجام گیرد تا فین ها و لحیم ها آسیب نبینند. استفاده از دستگاه های شست وشوی بخار یا شوینده های قلیایی ضعیف در این فرآیند توصیه می شود. همچنین هنگام شست وشو، مسیر تخلیه آب (درین) نیز باید بررسی شود تا آب باقی مانده در سینی جمع نشود، زیرا این رطوبت عامل مستقیم زنگ زدگی در بخش زیرین کویل است.

راه حل های تعمیر و رفع نشتی کویل آبگرم

زمانی که نشتی در کویل آبگرم مشاهده می شود، نوع و محل نشتی باید دقیقاً شناسایی گردد تا بهترین روش تعمیر انتخاب شود. در مواردی که نشتی سطحی و محدود به بخش لحیم یا جوش باشد، می توان از روش های جوشکاری موضعی (Brazing) یا استفاده از رزین های اپوکسی مقاوم به حرارت استفاده کرد.

اگر محل نشتی در قسمت خم یا زاویه دار لوله باشد، معمولاً نیاز به برش و تعویض آن بخش وجود دارد. در سیستم های حساس، استفاده از فناوری نشت یابی با گاز ازت یا نیتروژن می تواند نقطه دقیق خرابی را مشخص کند.

در مواقعی که چندین نقطه نشتی در کویل وجود داشته باشد یا ساختار فین ها آسیب دیده باشد، تعمیر کامل مقرون به صرفه نیست و باید کویل جدید نصب شود. برای جلوگیری از تکرار مشکل، بهتر است هنگام تعویض، از کویل هایی با ضخامت بالاتر یا پوشش های اپوکسی استفاده گردد.

چه زمانی باید کویل آبگرم را تعویض کرد؟

هر کویل گرمایشی دارای طول عمر مفیدی است که بسته به شرایط کاری، کیفیت آب و نوع نگهداری می تواند بین ۵ تا ۱۵ سال متغیر باشد. اما در برخی موارد، نشانه هایی وجود دارد که تعویض کامل کویل بهترین گزینه است.

اگر زنگ زدگی به صورت گسترده در سطح خارجی دیده می شود یا نشتی های مکرر در نقاط مختلف رخ داده است، تعمیر دیگر توجیه اقتصادی ندارد. همچنین در صورت کاهش شدید راندمان حرارتی، افت فشار محسوس در مدار آب، یا خوردگی عمیق در محل اتصالات، تعویض کویل ضرورت پیدا می کند.

در ساختمان های قدیمی که سیستم های گرمایشی سال ها بدون سرویس کار کرده اند، معمولاً کویل ها به مرحله ای از فرسودگی می رسند که با هر بار راه اندازی مجدد، احتمال نشتی جدید افزایش می یابد. در چنین شرایطی، جایگزینی کویل با نمونه ای جدید و مقاوم، هم از نظر فنی و هم از نظر انرژی به صرفه تر است.

جمع بندی

نشتی و زنگ زدگی کویل آبگرم از جمله مشکلاتی هستند که به دلایل متعددی مانند خوردگی داخلی، فشار بیش ازحد، کیفیت پایین آب و شرایط نامناسب محیطی به وجود می آیند. تشخیص زودهنگام علائم اولیه مانند رطوبت غیرعادی، تغییر رنگ لوله ها یا افت دما، می تواند از بروز خرابی های جدی تر جلوگیری کند.

با استفاده از آلیاژهای مقاوم، کنترل شیمی آب، انجام سرویس های دوره ای و رعایت اصول نصب، می توان عمر کویل را به میزان قابل توجهی افزایش داد. همچنین تعمیر یا تعویض به موقع در صورت مشاهده نشتی، از خسارات گسترده به سیستم جلوگیری می کند.

در نهایت، نگهداری اصولی از تجهیزات گرمایشی نه تنها موجب کاهش هزینه های نگهداری می شود، بلکه راندمان انرژی و آسایش حرارتی محیط را نیز بهبود می بخشد.

سوالات متداول درباره زنگ زدگی در کویل آبگرم

- آیا می توان با رنگ زدن سطح بیرونی کویل از زنگ زدگی جلوگیری کرد؟

بله، در صورتی که از رنگ های اپوکسی صنعتی یا پوشش های ضدزنگ مخصوص تجهیزات گرمایشی استفاده شود، می توان تا حد زیادی از تماس مستقیم فلز با رطوبت و اکسیژن جلوگیری کرد. - هر چند وقت یک بار باید کویل آبگرم سرویس شود؟

سرویس کامل کویل و بررسی فین ها و مسیر تخلیه آب بهتر است هر شش ماه تا یک سال انجام شود. در محیط های مرطوب یا صنعتی، فواصل سرویس باید کوتاه تر باشد. - بهترین جنس کویل برای مناطق مرطوب چیست؟

در مناطق دارای رطوبت بالا یا مجاورت دریا، کویل های ساخته شده از استنلس استیل یا مس با پوشش اپوکسی ضخیم بهترین انتخاب هستند، زیرا مقاومت بالایی در برابر زنگ زدگی دارند. - آیا نشتی جزئی در کویل خطرناک است؟

بله، حتی نشتی جزئی می تواند به مرور گسترش یابد، فشار سیستم را کاهش دهد و در صورت تماس با تجهیزات الکتریکی، خطر برق گرفتگی یا خرابی سیستم را به همراه داشته باشد.