انتخاب ضخامت مخزن تحت فشار و تعیین کلاس مناسب آن یکی از حساس ترین و مهم ترین مراحل طراحی تجهیزات صنعتی است.

هر مخزن تحت فشار باید بتواند در شرایط کاری مختلف، از جمله فشار داخلی، فشار خارجی، تنش های حرارتی، بارهای استاتیکی، ضربه ای و حتی ارتعاشات محیطی، رفتاری کاملاً ایمن و قابل پیش بینی داشته باشد.

کوچک ترین خطا در انتخاب ضخامت یا تعیین کلاس مخزن تحت فشار می تواند منجر به تغییر شکل، ترک خوردگی، نشتی، انفجار یا از کار افتادن کامل سیستم شود. به همین دلیل، این مسئله باید کاملاً مهندسی شده، بر اساس استانداردها و با درک عمیقی از نوع کاربری مخزن بررسی شود.

بسیاری از افراد تصور می کنند مخزن ضخیم تر الزاماً ایمن تر است، در حالی که در طراحی حرفه ای مخازن، ضخامت زیاد نه تنها ضروری نیست، بلکه می تواند مشکلاتی مانند افزایش وزن، دشواری در جوشکاری، کاهش کیفیت اتصالات و افزایش هزینه تولید ایجاد کند.

مخزن تحت فشار چیست؟

مخزن تحت فشار محفظه ای بسته است که برای نگهداری سیالات در فشارهایی بالاتر یا پایین تر از فشار اتمسفر طراحی شده است.

این مخازن معمولاً تحت نیروهای داخلی شدید قرار می گیرند و دیواره آن ها باید به اندازه ای مقاوم باشد که بدون تغییر شکل یا شکست، فشار داخلی را تحمل کند. مهم ترین ویژگی مخزن تحت فشار این است که باید واکنش های مکانیکی ناشی از فشار را مهار کند؛ زیرا فشار سیال تمایل دارد دیواره مخزن را به بیرون گسترش دهد.

عملکرد مخزن تحت فشار تنها به فشار داخلی وابسته نیست. عواملی مانند دمای سیال، نوع ماده مخزن، نوع جوشکاری، کیفیت ساخت، نوع اتصال سرها، شکل هندسی مخزن و میزان خوردگی نیز بر عملکرد آن اثر می گذارند.

در سیستم های صنعتی، مخزن تحت فشار معمولاً شامل پوسته استوانه ای و دو عدسی (Spherical، Elliptical، Hemispherical، Torispherical) است. هرکدام از این اشکال توزیع تنش متفاوتی دارند و همین موضوع بر ضخامت مخزن تحت فشار تأثیر می گذارد.

مخازن تحت فشار براساس استاندارد ASME Section VIII طراحی می شوند و کلاس بندی آنها براساس میزان فشار، جنس و شرایط عملیاتی مشخص می شود.

کلاس مخزن مشخص می کند که برای چه فشار و چه دمایی قابل استفاده است و چه نوع تست ها و بازرسی هایی باید روی آن انجام شود. در نتیجه، انتخاب کلاس مخزن تحت فشار درست به همان اندازه انتخاب ضخامت صحیح اهمیت دارد.

ضخامت مخزن تحت فشار چگونه تعیین می شود؟

تعیین ضخامت مناسب مخزن یک فرآیند مهندسی کاملاً دقیق است که بر پایه محاسبات تحلیلی، ضرایب ایمنی استاندارد و تحلیل تنش انجام می شود.

ضخامت باید به گونه ای باشد که تنش شعاعی، محیطی و طولی در دیواره مخزن به صورت ایمن مهار شود. فشار داخلی بیشترین تنش را در مخزن ایجاد می کند و در صورت انتخاب اشتباه ضخامت، احتمال پارگی، الاستیک دیفورمیشن و شکست تنش به وجود خواهد آمد.

فرمول محاسبه ضخامت مخازن تحت فشار

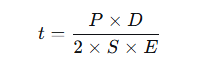

فرمول بارلو (Barlow’s Formula) یک فرمول ساده و پرکاربرد در مهندسی (به ویژه در صنایع نفت، گاز و شیمیایی) برای محاسبه ضخامت حداقل مورد نیاز دیواره مخازن استوانه ای تحت فشار داخلی است.

این فرمول برای حالت تنش حلقوی (Hoop Stress) استفاده می شود و فرض می کند که فشار داخلی به طور یکنواخت بر سطح داخلی پوسته اعمال می شود.

فرمول اصلی بارلو (برای لوله و مخزن استوانه ای):

در این فرمول:

t: حداقل ضخامت مورد نیاز دیواره (معمولاً بر حسب اینچ یا میلی متر). در محاسبات عملی، به این مقدار، آلوانس خوردگی (Corrosion Allowance) و تلرانس منفی مواد اضافه می شود.

P: حداکثر فشار طراحی داخلی (Design Pressure) (معمولاً بر حسب psi یا بار).

D: قطر خارجی (Outside Diameter) استوانه (معمولاً بر حسب اینچ یا میلی متر). (توجه: برخی استانداردها مانند برخی ویرایش های ASME از قطر داخلی (ID) استفاده می کنند که فرمول کمی تغییر می کند. اما فرمول کلاسیک بارلو بر اساس قطر خارجی است.)

S: حداکثر تنش مجاز ماده (Maximum Allowable Stress) در دمای طراحی (معمولاً بر حسب psi یا MPa). این مقدار از جداول استانداردهای طراحی (مانند ASME BPVC Section II, Part D) استخراج می شود.

E: ضریب کارایی درز جوش (Joint Efficiency). این ضریب کیفیت و بازرسی درز جوش را در نظر می گیرد و بین ۰ تا ۱ است. برای لوله بدون درز (Seamless) معمولاً E=1 در نظر گرفته می شود.

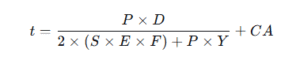

فرمول اصلاح شده بارلو (با در نظر گرفتن ضریب ایمنی و عوامل دیگر):

در طراحی عملی، اغلب از شکل اصلاح شده زیر استفاده می شود که ضریب ایمنی را نیز شامل می شود:

F: ضریب طراحی (Design Factor) یا ضریب ایمنی. این مقدار بسته به استاندارد (مثلاً ASME B31.4 برای خطوط لوله نفت یا B31.8 برای خطوط گاز) و شرایط محل نصب (مثلاً مناطق مسکونی یا غیرمسکونی) متفاوت است.

Y: ضریب ضعیف ترین نقطه (Coefficient for weak point). این ضریب برای جبران کاهش استحکام ماده در دماهای بالا به کار می رود و معمولاً برای فولادهای کربنی در دمای زیر ۹۰۰°F حدود ۰.۴ است.

CA: آلوانس خوردگی (Corrosion Allowance). مقداری است که بر اساس نوع سیال، عمر طراحی و نرخ خوردگی انتظاری به ضخامت اضافه می شود (مثلاً ۱/۱۶ اینچ یا ۱.۵ میلی متر).

محدودیت ها و نکات مهم در استفاده از فرمول بارلو:

- برای فشارهای نسبتاً بالا مناسب است: فرمول بارلو برای مخازن با فشار نسبتاً بالا (معمولاً فشار داخلی بیش از ۲۰٪ فشار خارجی) بهترین دقت را دارد.

- برای پوسته های نازک: این فرمول عمدتاً برای پوسته های نازک (Thin-walled vessels) کاربرد دارد، یعنی زمانی که نسبت ضخامت به شعاع داخلی کم باشد (معمولاً t < 0.1 * R). برای پوسته های ضخیم از فرمول های پیچیده تری مانند فرمول لامه (Lame’s Equation) استفاده می شود.

- تنش های دیگر: فرمول بارلو فقط تنش حلقوی را محاسبه می کند. در طراحی نهایی، تنش طولی (Axial Stress) و تنش حرارتی نیز باید بررسی شوند.

- بارهای خارجی: این فرمول بارهای خارجی (مانند بار باد، زلزله، وزن خود سازه) را در نظر نمی گیرد.

- استانداردها: همیشه باید از فرمول ها و ضرایبی که در استاندارد طراحی مرتبط (مانند ASME Boiler and Pressure Vessel Code Section VIII, Div. 1) ذکر شده است، پیروی کرد. فرمول بارلو پایه بسیاری از این محاسبات است، اما استانداردها آن را با ضرایب و شرایط خاصی اصلاح می کنند.

فشار کاری و فشار طراحی

فشار کاری همان فشاری است که مخزن در شرایط عادی تجربه می کند، اما فشار طراحی معمولاً درصدی بالاتر در نظر گرفته می شود تا احتمال افزایش فشار تحت شرایط غیرعادی نیز در طراحی لحاظ شود. محاسبه ضخامت مخزن تحت فشار بر اساس فشار طراحی انجام می شود، نه فشار کاری؛ زیرا استاندارد باید تمام شرایط فشاری احتمالی را پوشش دهد.

هرچه فشار بالاتر باشد، ضخامت بیشتری برای جلوگیری از تغییر شکل لازم است. در واقع فشار داخلی مستقیماً با تنش محیطی رابطه دارد و مهم ترین عامل تعیین ضخامت پوسته استوانه ای محسوب می شود.

نوع ماده و تنش مجاز

جنس مخزن تأثیر بسیار زیادی بر ضخامت دارد. فولاد کربنی، استنلس استیل، آلیاژهای کروم-مولیبدن یا فولادهای مقاوم در برابر حرارت هرکدام تنش مجاز متفاوتی دارند. تنش مجاز (Allowable Stress) همان مقدار تنشی است که ماده می تواند بدون تغییر شکل دائمی یا شکست تحمل کند.

هرچه تنش مجاز بالاتر باشد، ضخامت موردنیاز دیواره کمتر خواهد بود. انتخاب اشتباه جنس می تواند منجر به افزایش غیرضروری ضخامت و هزینه تولید شود یا در بدترین حالت باعث کاهش ایمنی گردد.

ضریب خوردگی

خوردگی یکی از جدی ترین تهدیدها برای مخزن تحت فشار است و همیشه باید در محاسبه ضخامت لحاظ شود. مقدار خوردگی بسته به نوع سیال، رطوبت، دما و جنس مخزن متفاوت است و معمولاً به صورت میلی متر اضافه در ضخامت محاسبه می شود. این مقدار تحت عنوان Corrosion Allowance شناخته می شود.

اگر خوردگی به درستی پیش بینی نشود، دیواره مخزن به مرور نازک شده و خطر پارگی یا نشت افزایش خواهد یافت. به همین دلیل در صنایع نفت و گاز معمولاً CA بالاتری در نظر گرفته می شود.

الزامات استاندارد

استاندارد ASME Section VIII دقیق ترین مرجع در تعیین ضخامت و کلاس مخزن تحت فشار است. در این استاندارد، فرمول های محاسبه ضخامت، ضرایب کیفیت جوش، تنش های مجاز در دماهای مختلف، الزامات بازرسی، تست هیدرواستاتیک و ضریب های طراحی مشخص شده اند.

مهم ترین مزیت این استاندارد آن است که انتخاب ضخامت مخزن تحت فشار را از حالت تخمینی خارج کرده و به یک محاسبه کاملاً علمی تبدیل می کند. هر مخزنی که براساس ASME ساخته نشود، از نظر ایمنی قابل اعتماد نیست.

تأثیر شکل مخزن در ضخامت

شکل هندسی مخزن تأثیر مستقیمی بر ضخامت دارد. مخازن استوانه ای به دلیل توزیع تنش محیطی، بیشترین ضخامت را نسبت به فشار موردنیاز دارند. مخازن کروی کمترین ضخامت را طلب می کنند زیرا تنش در تمام جهات برابر پخش می شود.

عدسی های بیضوی یا نیم کروی نیز نسبت به عدسی های تخت ضخامت کمتری نیاز دارند. بنابراین انتخاب شکل مناسب، خود یک روش برای بهینه سازی ضخامت مخزن است.

منظور از کلاس مخزن تحت فشار چیست؟

کلاس مخزن تحت فشار یک مفهوم اساسی در طراحی و ساخت تجهیزات فشار بالا است و نقش مهمی در تعیین ایمنی و دوام مخزن دارد.

کلاس، محدوده ای از فشار، دما و شرایط عملیاتی است که مخزن مجاز است در آن کار کند. در حقیقت، کلاس مخزن تحت فشار نشان می دهد که این تجهیزات تحت چه میزان فشار داخلی، چه دمایی، و در چه نوع محیط عملیاتی ایمن باقی می مانند.

این کلاس بندی ارتباط مستقیم با ضخامت مخزن تحت فشار، جنس مورد استفاده، روش تولید و الزامات استاندارد ASME دارد. کلاس مخزن مشخص می کند که مخزن برای چه فشار طراحی شده، فشار تست آن چقدر است، از چه نوع جوش و چه متریالی باید استفاده شود و چه بازرسی هایی باید در مرحله تولید و بعد از بهره برداری روی آن انجام گیرد.

مخازنی که کلاس بالاتری دارند، معمولاً برای سیالات خطرناک، فشارهای بسیار بالا یا کاربردهای حساس استفاده می شوند و نیازمند ضخامت بیشتر، کیفیت جوش بالاتر و بازرسی های سختگیرانه تر هستند. این کلاس بندی باعث می شود طراحی مخزن استاندارد، قابل پیش بینی و از نظر ایمنی قابل اعتماد باشد.

نحوه انتخاب ضخامت مناسب مخزن تحت فشار

انتخاب ضخامت مخزن تحت فشار یکی از مهم ترین مراحل طراحی است. این مرحله تنها یک محاسبه ریاضی ساده نیست، بلکه ترکیبی از تحلیل مهندسی، جمع آوری اطلاعات عملیاتی، بررسی استانداردها و تطبیق با شرایط واقعی ساخت و بهره برداری است. هرگونه بی دقتی در این مرحله می تواند ایمنی مخزن را به خطر بیندازد یا هزینه ساخت را بدون دلیل افزایش دهد.

در ادامه مراحل کاملاً تخصصی و کلیدی تعیین ضخامت مناسب مخزن تحت فشار بررسی شده است.

جمع آوری اطلاعات فرآیندی

اولین مرحله در تعیین ضخامت مخزن تحت فشار، جمع آوری دقیق اطلاعات فرآیندی است. این اطلاعات شامل فشار طراحی، فشار کاری، دمای سیال، نوع سیال، چگالی، ویسکوزیته، میزان خوردگی، سرعت جریان و شرایط محیطی است. بدون داشتن این اطلاعات امکان طراحی صحیح وجود ندارد. برای مثال، اگر سیال خورنده باشد، ضریب خوردگی بیشتری نیاز است.

اگر فشار کاری نوسان دارد، باید فشار طراحی افزایش داده شود. این اطلاعات پایه ای ترین بخش انتخاب ضخامت هستند و تمام محاسبات بعدی براساس آن ها انجام می شود.

انتخاب متریال مناسب

نوع متریال تأثیر مستقیم بر ضخامت مخزن تحت فشار دارد. هر متریال دارای تنش مجاز خاصی است که طبق ASME تعریف شده است. انتخاب اشتباه متریال باعث می شود ضخامت نیازمند افزایش غیرضروری شود یا در برخی موارد حتی ایمنی مخزن کاهش یابد.

فولادهای کربنی معمولاً برای فشارهای متوسط مناسب اند، در حالی که آلیاژهای مقاوم در برابر حرارت در فشار و دماهای بالا استفاده می شوند. انتخاب متریال یک مرحله صرفاً اقتصادی نیست، بلکه کاملاً مهندسی و مبتنی بر سازگاری با شرایط فرآیندی است.

محاسبات اولیه طبق فرمول های ASME

در این مرحله، مهندسان براساس فرمول های استاندارد ASME Section VIII، ضخامت اولیه محاسبه را انجام می دهند. این فرمول ها شامل پارامترهایی مانند فشار داخلی، قطر داخلی مخزن، تنش مجاز ماده و ضریب کیفیت جوش هستند. محاسبات برای پوسته استوانه ای، عدسی ها و اتصالات هرکدام متفاوت است.

این محاسبه تنها نقطه شروع است و ضخامت نهایی پس از اعمال ضرایب دیگر به دست می آید. خروجی این مرحله معمولاً یک مقدار حداقلی است که باید با ضریب های ایمنی تقویت شود.

اعمال ضرایب ایمنی

ضخامت محاسبه شده در مرحله قبلی تنها مقدار تئوری است. برای استفاده در شرایط واقعی، ضرایب ایمنی مورد نیاز اضافه می شود. ضرایب ایمنی شامل ضریب خوردگی، تلرانس ساخت، تنش های حرارتی، نوسانات فشار و بارهای جانبی مانند ارتعاش، باد و زلزله است.

بدون اعمال این ضرایب، ضخامت مخزن تحت فشار نمی تواند ایمنی بلندمدت را تضمین کند. هر صنعتی بسته به نوع سیال و شرایط، ضرایب ایمنی خاص خود را دارد.

تطبیق با الزامات ساخت و بازرسی

آخرین مرحله تعیین ضخامت، تطبیق آن با الزامات ساخت و بازرسی کارخانه است. حتی اگر محاسبات دقیق باشد، امکان دارد کارخانه ساخت نتواند در ضخامت بسیار کم یا بسیار زیاد، فرآیند جوشکاری یا تست های لازم را به درستی انجام دهد.

همچنین ضخامت باید با تجهیزات تست، روش های NDT، قابلیت فرم پذیری ورق ها و تجهیزات شکل دهی سازگار باشد.

اگر ضخامت خیلی زیاد باشد، جوشکاری دشوار می شود و احتمال خطا در اتصالات بالا می رود. اگر خیلی کم باشد، تست هیدرواستاتیک قابلیت اطمینان کافی نخواهد داشت. این مرحله تضمین می کند که ضخامت نه تنها از نظر محاسباتی درست، بلکه از نظر اجرایی نیز قابل اتکا باشد.

عوامل مؤثر در انتخاب کلاس مخزن

کلاس مخزن تحت فشار تنها یک عدد یا عنوان مهندسی نیست؛ بلکه شاخصی است که مشخص می کند مخزن در چه شرایطی ایمن خواهد بود و چه سطحی از تنش، فشار، دما و خوردگی را می تواند تحمل کند. انتخاب کلاس مخزن تحت فشار باید هم زمان با انتخاب ضخامت انجام شود، زیرا این دو معیار کاملاً بر یکدیگر تأثیر دارند.

برای تعیین کلاس، مهندس طراح باید مجموعه ای از پارامترهای عملیاتی را بررسی کند و سپس براساس استاندارد ASME بهترین محدوده عملکرد را انتخاب نماید.

نوع سیال

نوع سیال اصلی ترین عامل در تعیین کلاس مخزن است. سیالات خورنده باعث کاهش ضخامت مخزن تحت فشار در طول زمان می شوند و نیاز به کلاس بالاتر و ضرایب ایمنی بیشتر دارند. سیالات سمی یا قابل اشتعال نیز کلاس محافظه کارانه تری نیاز دارند، زیرا کوچک ترین نشت می تواند حادثه ساز شود.

اگر سیال تحت فشار بخار داغ، گازهای فرار، اسیدها، آمونیاک یا مواد قابل انفجار باشد، استاندارد ASME الزام می کند که کلاس مخزن افزایش یابد و بازرسی های سختگیرانه تری انجام شود.

فشار و دمای کاری

کلاس مخزن تحت فشار مستقیماً با فشار طراحی و دمای کاری ارتباط دارد. هرچه فشار بیشتر باشد، ضخامت مخزن افزایش می یابد و نیاز به کلاس بالاتر خواهد بود. همچنین افزایش دما باعث کاهش تنش مجاز متریال می شود و این موضوع باعث تغییر کلاس می گردد.

برای نمونه، فولاد کربنی در دمای بالا تنش مجاز کمتری دارد، بنابراین برای استفاده در دمای بالا باید کلاس مخزن به سطح بالاتری ارتقا یابد تا ایمنی آن در شرایط عملیاتی حفظ شود.

شرایط محیطی و خوردگی

مخازنی که در محیط های باز، مناطق ساحلی، محیط های مرطوب، محیط های آلوده به کلرید یا در معرض باران های اسیدی نصب می شوند، باید کلاس بالاتری داشته باشند. زیرا در چنین شرایطی خوردگی محیطی باعث کاهش تدریجی ضخامت مخزن تحت فشار می شود.

کلاس مخزن نمایانگر مقاومت ساختاری آن در برابر این عوامل است و استاندارد ASME الزام می کند که کلاس بالاتر برای محیط های خورنده انتخاب شود تا طول عمر مخزن کاهش نیابد.

الزامات ایمنی پروژه

هر پروژه صنعتی الزامات ایمنی خاص خود را دارد. پروژه های پالایشگاهی، گاز مایع، پتروشیمی، نیروگاهی و صنایع مواد شیمیایی استانداردهای سختگیرانه تری برای کلاس مخزن تحت فشار تعریف می کنند.

گاهی حتی اگر فشار پایین باشد، نوع سیال یا حساسیت پروژه باعث می شود کلاس بالاتری انتخاب شود. همچنین در پروژه هایی که توقف تولید یا حادثه خسارت سنگینی ایجاد می کند، کلاس محافظه کارانه تر انتخاب می شود تا ضریب اطمینان افزایش یابد.

اشتباهات رایج در تعیین ضخامت و کلاس مخزن

انتخاب ضخامت مخزن تحت فشار و تعیین کلاس مناسب اگرچه یک فرآیند مهندسی است، اما در عمل بسیاری از خطاها به دلیل سهل انگاری یا بی تجربگی رخ می دهد. این خطاها نه تنها ایمنی مخزن را تهدید می کنند، بلکه باعث افزایش هزینه های تعمیرات، تعویض تجهیزات ،به کارگیری اشتباه کاربرد مخازن تحت فشار و حتی توقف کامل فرآیند می شوند.

شناخت این اشتباهات به مهندسان کمک می کند طراحی دقیق تری انجام دهند و با رعایت استانداردها از بروز مشکلات جدی جلوگیری کنند.

نادیده گرفتن Corrosion Allowance

یکی از رایج ترین اشتباهات در طراحی، نادیده گرفتن مقدار خوردگی آینده است. اگر CA در محاسبات لحاظ نشود، ضخامت مخزن تحت فشار در مدت کوتاهی کاهش یافته و مخزن وارد منطقه خطر می شود.

بسیاری از مخازن در صنایع نفت و گاز به دلیل خوردگی داخلی یا خارجی دچار نازک شدن دیواره شده اند، در حالی که اگر طراح مقدار مناسبی به عنوان Allowance درنظر می گرفت، این مشکل هرگز رخ نمی داد. خوردگی حتی در سیالات به ظاهر خنثی نیز با گذشت زمان اثرگذار است.

انتخاب متریال نامناسب

انتخاب اشتباه متریال یکی از بزرگ ترین عوامل افزایش هزینه و کاهش ایمنی است. اگر متریالی با تنش مجاز پایین انتخاب شود، ضخامت مخزن تحت فشار به شکل غیرمنطقی زیاد می شود و تولید آن دشوارتر خواهد بود. در مقابل، گاهی بدون توجه به خورندگی سیال از مواد کم دوام استفاده می شود که باعث خرابی و ترک خوردن مخزن می شود.

انتخاب متریال باید براساس تنش مجاز، دمای کاری، نوع سیال و روش جوشکاری انجام شود، نه براساس قیمت ورق یا تجربه غیرمهندسی.

طراحی بدون درنظر گرفتن تست های NDT

تست های غیرمخرب مانند رادیوگرافی، اولتراسونیک، تست نفوذپذیری و Magnetic Particle باید در طراحی مخزن لحاظ شوند. اگر طراح بدون درنظر گرفتن الزامات NDT ضخامت یا کلاس مخزن تحت فشار را تعیین کند، ممکن است در زمان تست، جوش ها مردود شوند یا فشار هیدرواستاتیک قابل تحمل نباشد. بسیاری از مخازن تنها به این دلیل مردود می شوند که شرایط تست در طراحی اولیه پیش بینی نشده است.

استفاده از ضرایب اشتباه در فشار طراحی

استفاده از فشار کاری به جای فشار طراحی یکی از خطرناک ترین اشتباهات طراحی است. فشار طراحی همیشه باید با ضریب ایمنی بالاتر از فشار کاری تعیین شود. اگر مهندس در محاسبات از فشار اشتباه استفاده کند، ضخامت مخزن تحت فشار کمتر از مقدار واقعی موردنیاز خواهد بود و مخزن در اولین شرایط اضطراری دچار پارگی، ترک یا تغییر شکل می شود.

این خطا در بسیاری از پروژه های غیر استاندارد مشاهده شده است و می تواند به انفجار یا نشت گسترده منجر شود.

استانداردهای مورد استفاده در طراحی مخازن تحت فشار

طراحی مخازن تحت فشار نمی تواند خارج از چهارچوب استانداردهای معتبر جهانی انجام شود، زیرا هر مرحله از انتخاب ضخامت مخزن تحت فشار، تعیین کلاس، انتخاب متریال، روش های جوشکاری و بازرسی نهایی باید بر مبنای اصول ثابت و قابل اتکا انجام شود. استانداردهای مخازن تحت فشار تضمین می کنند که مخزن در شرایط فشار، دما و خوردگی مشخص شده عملکردی کاملاً ایمن داشته باشد.

مهم ترین و معتبرترین این استانداردها ASME Section VIII و API هستند که در صنایع نفت، گاز، پتروشیمی، نیروگاهی و فرآیندی به طور گسترده استفاده می شوند. در ادامه، نقش هر یک از این استانداردها بررسی می شود.

ASME Section VIII Division 1

این بخش از استاندارد ASME یکی از پرکاربردترین و شناخته شده ترین مراجع طراحی مخزن تحت فشار است. Division 1 بیشتر برای مخازنی استفاده می شود که فشار کاری متوسط دارند و طراحی آنها بر پایه اصول ساده تر، ضرایب ایمنی محافظه کارانه و روش های محاسباتی کلاسیک انجام می شود.

ضخامت مخزن تحت فشار در این بخش معمولاً با استفاده از فرمول های مستقیم و بدون نیاز به تحلیل های پیچیده تعیین می شود، به همین دلیل در صنایع مختلف بسیار مورد توجه است.

Division 1 تنش مجاز را به گونه ای تعریف می کند که احتمال شکست یا تغییر شکل کاهش یابد و طراحی به سمت ایمنی بیشتر هدایت شود. مخازنی که براساس این بخش ساخته می شوند، معمولاً تحت تست های هیدرواستاتیک، NDT و بازرسی های دقیق قرار می گیرند و کلاس مخزن تحت فشار در این استاندارد با ضریب اطمینان بالا تعیین می شود.

ASME Section VIII Division 2

Division 2 رویکردی دقیق تر، مهندسی تر و کم محافظه کارانه تر دارد. این بخش مخصوص مخازنی است که در فشارها و دماهای بالاتر کار می کنند یا وزن و هزینه ساخت باید بهینه شود. در این بخش، ضخامت مخزن تحت فشار با استفاده از روش های تحلیل تنش، محاسبات المان محدود و تنش های بدون محافظه کاری غیرضروری تعیین می شود.

Division 2 اجازه می دهد طراحی دقیق تری انجام شود و برخلاف Division 1 که اغلب ضخامت های بالاتر ارائه می دهد، این بخش می تواند نیاز به ضخامت اضافی را کاهش دهد. البته الزامات تست و بازرسی در Division 2 بسیار سختگیرانه تر است. کلاس مخزن تحت فشار در این بخش معمولاً برای پروژه هایی استفاده می شود که وزن، عملکرد و هزینه ساخت اهمیت ویژه دارند.

استاندارد API 650 و API 620

استانداردهای API بیشتر برای مخازن ذخیره سازی به خصوص مخازن بزرگ در صنایع نفت و گاز استفاده می شوند، اما شناخت آنها برای انتخاب ضخامت و کلاس مخزن تحت فشار اهمیت دارد.

API 650 استاندارد طراحی مخازن ذخیره با سقف ثابت یا شناور برای فشارهای پایین است. این استاندارد بر طراحی مخازن Atmospheric و Low-Pressure متمرکز است و ضخامت مخزن براساس اصول تنش مجاز، خوردگی، بارهای ناشی از باد و زلزله تعیین می شود.

API 620 در سطحی بالاتر قرار دارد و برای مخازنی که فشار متوسط دارند استفاده می شود. این استاندارد برای مخازنی که تحت فشارهای محدود اما قابل توجه کار می کنند، مانند مخازن LNG یا مخازن در دمای پایین کاربرد دارد.

اگرچه API بیشتر برای مخازن ذخیره ای است اما در پروژه هایی که مخزن تحت فشار با مخازن ذخیره متصل است، الزاماتی مخصوص تعیین ضخامت و کلاس مخزن تحت فشار از API به طراحی تحمیل می شود.

سخن پایانی

انتخاب ضخامت مخزن تحت فشار و تعیین کلاس مناسب آن از مهم ترین مراحل طراحی تجهیزات صنعتی است و کوچک ترین بی دقتی در این فرآیند می تواند خطراتی غیرقابل جبران ایجاد کند. یک مخزن تحت فشار زمانی ایمن است که تمام مراحل طراحی آن، از تحلیل فشار و دما گرفته تا انتخاب متریال، تعیین خوردگی مجاز، محاسبات ASME و در نهایت تأیید نهایی بازرسی، با دقت انجام شود.

ضخامت مخزن تحت فشار باید تعادلی میان ایمنی، عملکرد و هزینه ایجاد کند و کلاس مخزن باید کاملاً متناسب با نوع سیال، فشار کاری، الزامات پروژه و شرایط محیطی تعیین شود.

تصور عمومی بر این است که استفاده از ضخامت بیشتر همیشه ایمنی را افزایش می دهد، در حالی که طراحی مهندسی دقیقاً بر خلاف این نگاه عمل می کند. ضخامت بیش از حد مشکلات جوشکاری و تنشی ایجاد می کند و ضخامت کم نیز خطر تغییر شکل و شکست را افزایش می دهد.

سوالات متداول ضخامت مخزن تحت فشار

- ضخامت مخزن تحت فشار بر چه اساسی تعیین می شود؟

ضخامت مخزن تحت فشار براساس فشار طراحی، دمای کاری، نوع متریال، تنش مجاز، مقدار خوردگی مجاز و فرمول های استاندارد ASME Section VIII تعیین می شود. این ضخامت باید طوری محاسبه شود که مخزن بتواند تنش های محیطی، طولی و شعاعی را بدون تغییر شکل تحمل کند. همچنین ضرایب ایمنی و الزامات ساخت نیز در تعیین ضخامت نهایی مؤثر هستند. - کلاس مخزن تحت فشار چه تفاوتی با ضخامت دارد؟

ضخامت، مقدار ورق یا دیواره مخزن است که مقاومت مکانیکی آن را شکل می دهد. اما کلاس مخزن تحت فشار یک طبقه بندی ایمنی است که نشان می دهد مخزن در چه فشار و دمایی می تواند بدون خطر کار کند. کلاس مخزن علاوه بر ضخامت، به نوع سیال، شرایط محیطی، استانداردها و تست های موردنیاز نیز وابسته است و تنها یک عدد مرتبط با ضخامت نیست. - اگر خوردگی در مخزن زیاد باشد باید چه کرد؟

در چنین شرایطی، ابتدا خوردگی مجاز باید افزایش یابد و ضخامت مخزن تحت فشار مجدداً با اعمال این مقدار محاسبه شود. اگر سطح خوردگی بسیار بالا باشد، استفاده از آلیاژهای ضدخوردگی یا روکش داخلی توصیه می شود. در مواردی که خوردگی از حد مجاز فراتر رفته باشد، مخزن باید تعویض گردد یا بخش های آسیب دیده بازسازی شوند. - Division 1 بهتر است یا Division 2؟

انتخاب میان این دو استاندارد به نوع پروژه بستگی دارد. Division 1 برای مخازن با فشار کمتر و طراحی ساده تر مناسب است و ایمنی محافظه کارانه تری دارد. اما Division 2 برای فشارهای بالا، وزن کمتر، هزینه کم تر و طراحی پیشرفته تر استفاده می شود. انتخاب میان این دو باید بر اساس نوع سیال، فشار طراحی و نیازهای پروژه انجام شود.